铝合金曲轴箱前油封压力铸造工艺优化研究

编辑导语

通过检测分析曲轴箱前油封铸件在压铸生产中出现的铸造缺陷,同时借助FLOW-3D CAST软件,模拟分析原工艺方案的压铸过程,结合实验检测和理论数据推测铸造缺陷产生的原因。优化压铸工艺方案,通过模拟分析三个工艺方案的数值模拟计算结果,获得满足生产要求的最优压铸工艺方案。在最优压铸工艺方案指导下试模生产,并完成缺陷检测,确定铸件内部质量得到改善,产品合格率得到有效的提高。

轻量化是新能源汽车实现节能减排、提高续航里程的有效方法。轻量化技术主要通过结构、材料和工艺的创新实现,以优质的铝合金压铸替代铸钢,是实现材料轻量化的重要途径。压铸生产具有高效及高互换性的优点,贴合汽车产业生产需求。但压铸生产中可能产生的气孔、缩孔等缺陷,严重影响铝合金及其产品质量和使用范围。为保障铸件质量,借助数值模拟软件辅助铸造工艺设计及优化已成为常态,笔者以曲轴箱前油封为研究对象(以下简称“前油封”),利用FLOW-3D CAST软件进行数值模拟分析,通过优化设计工艺,实现减少铸造内部缺陷,提高铸件质量的目的。

1

产品工艺性分析

曲轴箱前油封铸件材质为AlSi9Cu3,是最常见的压铸合金之一,具有良好的铸造性能、力学性能、流动性、气密性、抗热裂性、较好的切削加工性能和抛光性。该合金牌号源自德国,广泛应用于欧美国家的汽车工业,制造轿车车身和重载汽车零部件,综合性能良好。

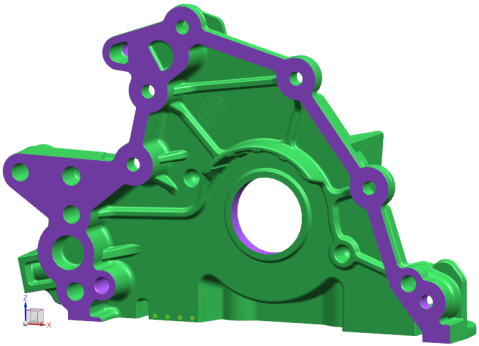

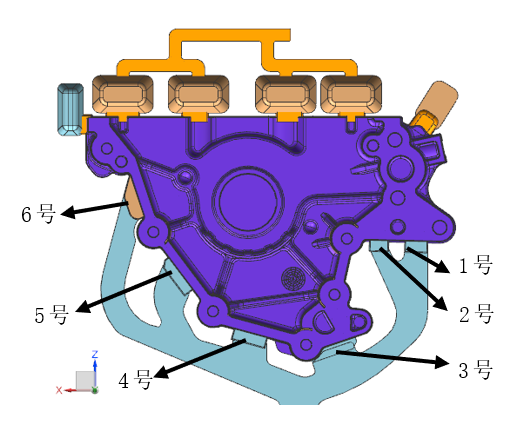

图1为铸件的三维模型图,其轮廓尺寸为255 mm×168 mm×50 mm,成品质量0.9 kg。最小壁厚1.45 mm,最大壁厚12.4 mm,平均壁厚3.7 mm。此铸件有多个结构孔,油封孔直径40 mm,其余孔直径在5~10 mm范围内,需要铸出。此零件采用高压铸造的生产方式,开模后去除浇注系统和集渣包,打磨残留内浇口,通过喷丸紧实表面,对紫色部位表面进行机械加工,最后完成目视检测及气密性检测。

(a)铸件模型-正面

(b)铸件模型-反面

图1 前油封铸件模型图

要求铸件内部的任意截面中,最大单个孔隙的直径小于3 mm,截面处孔隙总面积的占比低于5%;加工表面不允许有大于1 mm的气孔,表面不能存在裂纹、欠铸等缺陷。

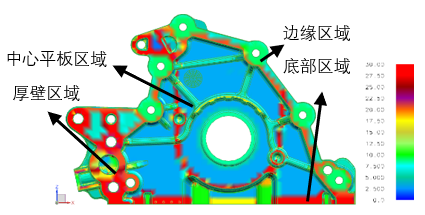

图2显示了油封端盖的厚度分布信息,铸件的不同部位在厚度上存在较大差异。为分析铸件结构与内部质量的关系,将铸件以厚度情况和位置划分为4个区域。由于壁厚存在差异,将会对不同部位的充型和凝固过程产生显著影响,进而影响最终的产品质量,为此需要为不同区域设置合理的充型条件。

(1)边缘区域:涵盖铸件右侧及上部的边缘,该区域狭长且包含数个型芯。与中心平板区域所在平面存在14.5 mm落差,两者通过平均厚度为4.5 mm的垂直通道连接。

(2)中心平板区域:位于铸件的中心,由大面积平面、筋板和U型结构组成,平板区域厚度3 mm,是表面积最大的区域。同时还与其余三个区域相连接,由于壁厚较薄,充型时金属液快速通过,需要防范液流发生飞溅情况。

(3)厚壁区域:位于铸件左侧,是铸件中壁厚与体积最大的区域,充型时需要的流量较大。此区存在大量型芯,使得排气较为便捷,但易形成热节,凝固较慢。

(4)底部区域:位于铸件底部位置,与中心大平板区域垂直,图2(b)显示在底部区域也存在厚壁部分。

(a)铸件厚度分布-后视图

(b)铸件厚度分布-底视图

图2 前油封铸件厚度分布

2

铸件实际缺陷分析

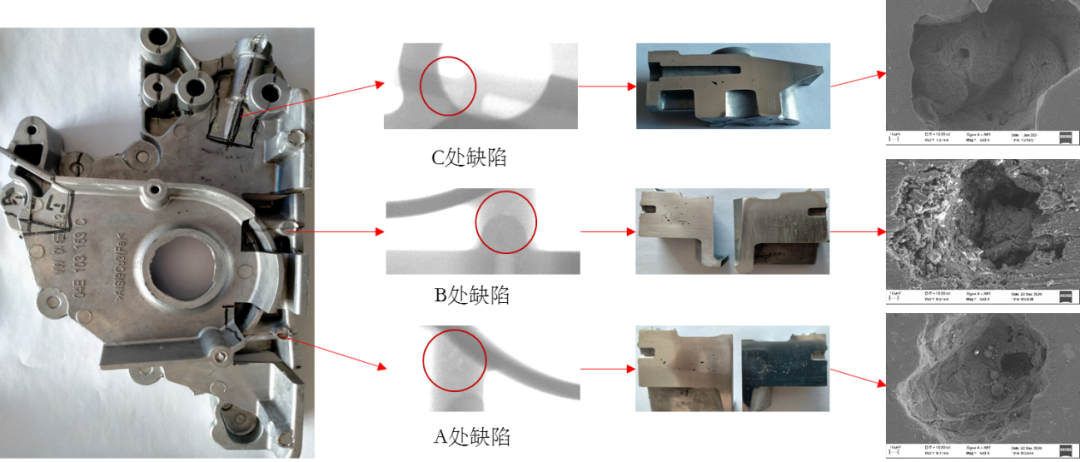

压铸前油封铸件缺陷的位置及缺陷表征如图3所示,通过检测确定铸件内部存在质量问题。

X射线探伤发现:在A、B、C三处出现内部孔隙。将试样缺陷位置剖切,截面存在明显宏观缺陷,由于缺陷凹坑较深,采用大景深扫描电镜对缺陷处形貌进行表征分析,结果显示:缺陷的外形轮廓不规则,表面凸凹不平且整体形状不规则。而铸造中的气孔缺陷通常呈圆形或近似圆形,孔壁光滑表面反光,因此可以推测这些缺陷是由收缩形成。同时,由于铸件具有较多的机加工表面,在加工过程中铸件表面偶尔会出现细小且集中的皮下气孔,此问题同样会影响产品的合格率。

图3 铸件、缺陷的X射线图像、宏观照片及扫描电镜图(500×)

3

原压铸工艺方案模拟分析

通过实际检测确定缺陷的位置和形貌,进而分析推测产生缺陷的原因。利用FLOW-3D CAST软件,对压力铸造过程进行数值模拟,分析浇注系统对充型速度场、凝固温度场和压力场的影响。为了解缺陷形成的过程及原因,通过分析模拟结果,推测原工艺过程可能导致缺陷产生的因素,并优化设计工艺以消除缺陷。

原压铸工艺设计方案三维模型如图4所示,内浇口分布于铸件外轮廓,1~6号内浇口厚度2.5 mm,长度依次为14、12、24、22、26、27 mm。浇注温度665 ℃±15 ℃,模温180 ℃±30 ℃,压射速度4 m/s±1 m/s,最终静压力102 MPa±10 MPa,冷却时间15 s±3 s。

图4 原压铸工艺设计方案(1~6号为内浇口)

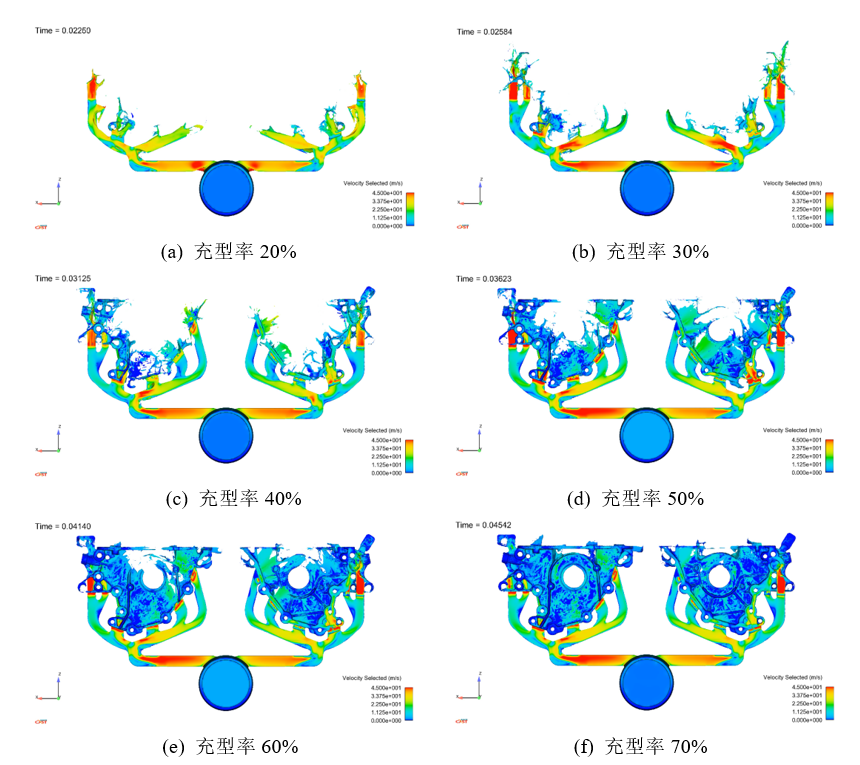

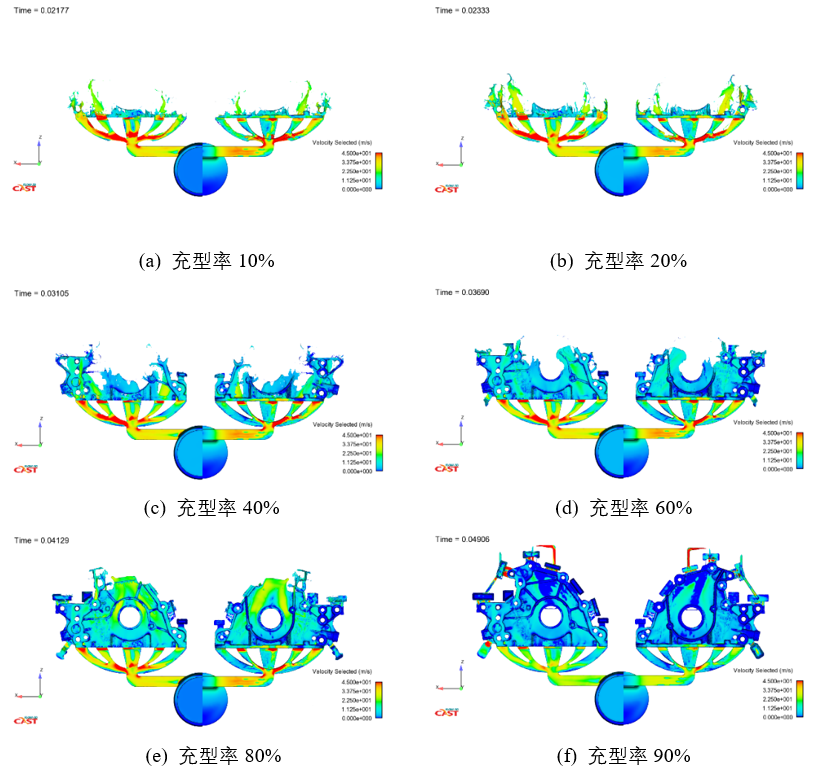

充型速度场如图5所示,分析速度场对铸件质量的影响需结合充型部位的铸件体积分布情况,当铸件以A-B线为界分为两半时(图4),A-B线以左的体积为180 cm3而右侧体积仅有97 cm3,为此,压射系统也做出了相应调整。

根据内浇口的填充速度,将6个内浇口分为两类:其中1、2、3号内浇口铝液充填速度较快,以“喷射”状态充型,称为Ⅰ组,铝液通过内浇口增压后以直线或近直线的方式快速向铸型内填充;4、5、6号通过的铝液速度低于Ⅰ组,表现为“喷射流”状态充型,设为Ⅱ组,离开内浇口7~8 mm后冲击铸型型壁,经过两次直角转向损失了部分动能。原工艺中设置两类内浇口是为尽可能保障壁厚不同的部位充型能同步协调进行。

Ⅰ组的1、2号内浇口填充厚壁区域,充型过程中其填充速度保持在45 m/s,将浇口分为两段,是为了避免冲击浇口附近的通孔型芯,防止铝液剧烈飞溅。3号内浇口紧邻横浇道,最先开始充型,铝液受型壁及型芯阻碍,首先对内浇口前沿的边缘区域充型,而后向中心平板区域扩散。受充型前端空间限制,回流铝液的阻碍,使得部分时间段内3号内浇口的填充速度低于45 m/s。

Ⅱ组内浇口受横浇道结构影响,充型较晚。4、5和6号内浇口的充型状态相似,填充对应内浇口所在的边缘区域后,扩散向两侧及中心平板区。由于边缘区域和中心平板区域的14.5 mm落差,使Ⅱ组内浇口的铝液对中心平板区的填充速度低于22.5 m/s,延缓了A-B线右侧区域的充型进度,尽可能协调不同壁厚部位的充型顺序。

图5 原方案充型过程中的速度场

将充型模拟结果与图3缺陷位置结合分析,验证实验分析的猜想。图5(f)中A、B两处位于充型最末端,在充型和凝固时情况相似,可以合并考虑,两处厚度均大于中心平板区,当铝液从中心平板区域涌出进入厚壁空间时,铝液将离开型腔壁呈喷射状态,这种状态称为“再喷射”,再喷射部位容易出现气孔和缩孔缺陷,应当尽量避免。C处位于1、2号内浇口前端,与内浇口的间距约为60 mm,且两者中间设有多个型芯,使内浇口处压力和补缩金属流难以传递至C处区域,且C处处于整个铸件壁厚最大的区域,此处凝固较晚,易产生收缩缺陷。

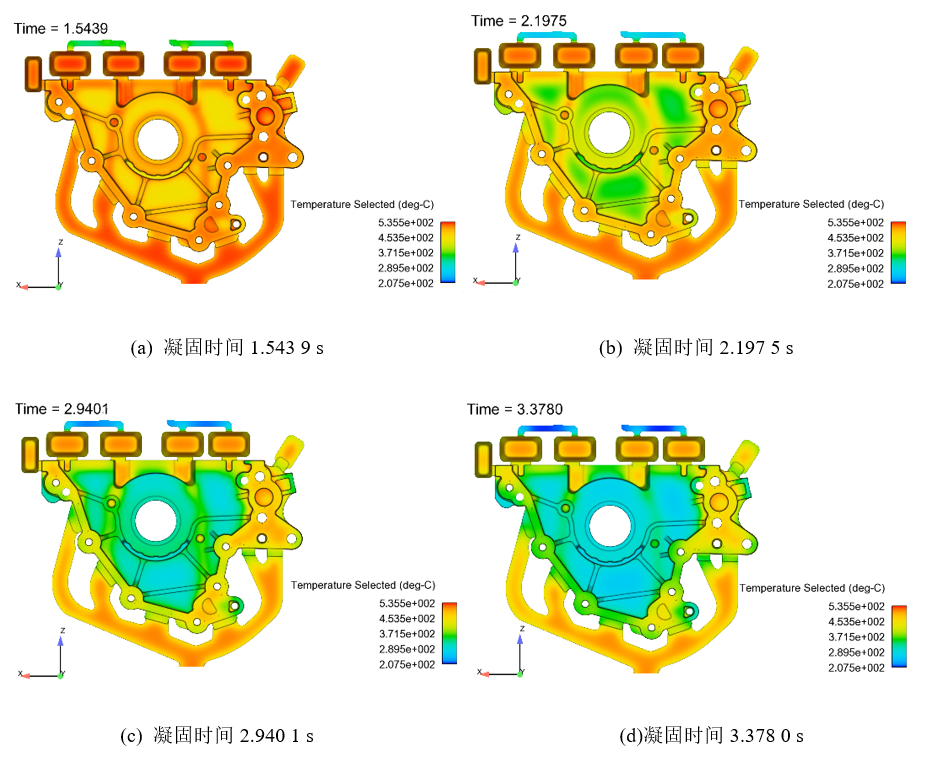

凝固过程模拟结果如图6所示,凝固模拟采用压铸充型的数据进行接续性分析,所以图中的时间是从铝液进入料柄开始计时的。合金的固相线温度为497.3 ℃,图6在1.5 s左右中心平板区域开始凝固,在2.2 s时内浇口凝固不再起到补缩作用,此时铸件边缘区域变为固相,但A、B和C三处及厚壁区域尚未凝固。在2.9 s时三处缺陷周围开始凝固,直到3.4 s左右型腔内基本凝固。通过分析凝固顺序能够看出,内浇口的凝固时间早于缺陷部位,削弱了压力补缩作用,同时缺陷部位与内浇口间距离较远,压力也难以传导。凝固时压力较低、补缩不足和凝固晚都会增大铸件产生收缩缺陷的可能,结合实验表征和理论分析,判断缺陷类型为缩孔。

图6 原工艺铸件凝固过程

4

工艺方案优化

4.1 优化工艺方案1

方案1三维模型如图7所示,此方案在原工艺基础上对压射系统进行了改动,将3号内浇口由24 mm扩大为32 mm,方案1的充型速度场模拟结果如图8所示。

图7 优化工艺方案1

由图8(c)中看到:改动后3号内浇口流量增大,更早完成内浇口前端的充型,之后铝液在通过型芯间隙充型的同时,会分流并越过型腔中边缘和中心平板区域的平面落差。3号内浇口分流的铝液与4号内浇口的铝液汇合,所以图8(d)中由3、4、5号内浇口同时对平板区域进行充型,改善了铸型在4、5和6号内浇口前端区域的排气情况。

图8 优化工艺方案1速度场

压射速度不变的情况下,单位时间内各内浇口铝液的总流量不变,所以改变内浇口尺寸对其余未变动的内浇口同样具有一定影响。3号内浇口的扩大使另外5个内浇口的填充速度均有所下降。但从最终结果看,方案1的调整仅对充型顺序产生变化。在充型前期,调整后的3号内浇口对两侧及中心平板区域的充型顺序更为合理。

对比图5(f)和图8(f),在充型末期方案1的厚壁区域被填充得更为完整,体现内浇口尺寸调整对充型过程整体协调性的影响。但这些影响没有改变A、B和C三处的充型及凝固条件,三处缺陷的凝固顺序及压力传递未发生明显变化,因此对缺陷影响有限,需继续优化方案。

4.2 优化工艺方案2

方案2如图9所示,此方案中将内浇口移动至铸件同侧的边缘,1~4号内浇口宽度分别为28、20、36和24 mm,金属液主要以喷射流的方式进行填充。铸件上左侧的外形轮廓向内凹陷,不利于设置内浇口,一是不便于横浇道引流;二是此处型芯密集,金属液的流动方向难以掌控。

方案2压铸过程中的速度场如图10所示,铝液通过内浇口后,冲击铸型型壁完成边缘区域充型,同时铝液流速急剧下降,低速液流进入中心平板区域后,其填充过程中呈扇形分散。整体充型顺序依次是边缘区域、中心平板区域、底部区域和厚壁区域。

图9 优化工艺方案2

图10 方案2充型速度场

但充型过程中出现了较多问题,平板区域充型时,液流前端充型平面不规则,出现铝液飞溅情况。比如图10(d)圈出的位置,此处排气不畅。在图10(e)中,铝液完成中心平板区域充型后,继而填充厚壁区域,4个内浇口的铝液通过薄平板汇聚,集中涌出平板区域,呈现与内浇口效果近似的增速,铝液以45 m/s的速度进入厚壁区域时,出现强烈的再喷射状态。

方案2改变了充型顺序,但对铸型边缘的排气不利,铝液飞溅严重,于三处缺陷并未起到明显的改善作用。因此仅仅降低了铝液的充型速度,难以改善产品的最终质量,因此需要对内浇口位置进行重新设计。

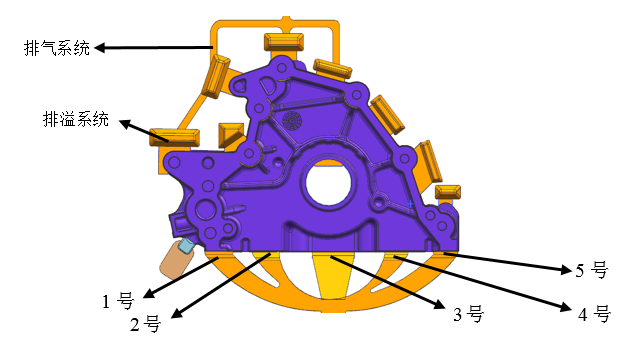

4.3 优化工艺方案3

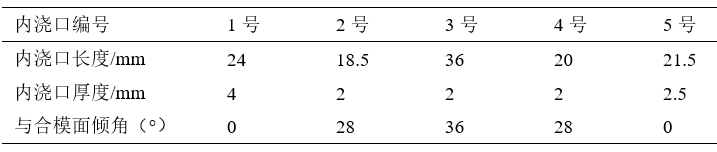

方案3如图11所示,将内浇口全部开设于铸件底部区域。由于铸件底部端面依据技术要求需要进行机加工处理,因此将内浇口尺寸扩大,不会增加后期加工成本。原工艺中所有内浇口厚度均为2.5 mm,方案3中对内浇口的尺寸和角度都做出较大调整,5个内浇口的尺寸如表1所示。

图11 优化工艺方案三(1~5号内浇口)

表1 方案三中内浇口尺寸参数

方案3速度场如图12所示。在图11(b)中,内浇口1、5号充填速度较快,速度介于35~45 m/s,其余均低于35 m/s,这是由于压射冲头速度不变,而内浇口截面积总和扩大,降低了整体填充速度。

1号内浇口截面积最大,在降低增速效果的同时,减少了铝液通过时受到的阻碍,使铝液尽可能保持了原有的速度方向,优先对铸件的厚壁区域进行充型。因此在图12(b)和(c)中,铝液以倾斜于内浇口的方向射出,在冲击型芯后被分流,绕过多个型芯后,持续对该区域充型,1号内浇口提供了足够的流量,保障了厚壁区域的快速填充。铝液在完成该区域充型后,再向其他区域填充,如图12(d)所示,铝液向型腔上部填充,协同其余内浇口共同对剩余空间进行充型。

图12 方案3充型速度场

2、3、4号内浇口的充型情况相似,由于与合模面存在倾角,铝液将以倾斜角度进入型腔,将铸件底部区域填充,之后通过内浇口的铝液会受到阻碍而改变方向,继而沿Z方向对型腔填充。如图12(a)、(c)、(d)所示,2号内浇口的铝液流动依次分为三步:第一步,快速填充内浇口对应的底部区域;第二步,受到阻碍改变流动方向,协助1号内浇口完成厚壁区域充型;第三步,铝液沿Z方向向上部填充。

在图12(a)、(c)中显示了3号内浇口铝液流动的两个阶段,首先进行底部充型,然后铝液转向内浇口前端及两侧,对中心平板区域充型,绕过油封孔型芯后与2号和4号内浇口的铝液汇合,此时基本完成底部和部分中心平板区域的充型,型腔内气体被驱赶至液流前端,为整个型腔排气提供良好条件。

4号和2号内浇口情况基本一致,但横浇道结构导致铝液难以同时抵达所有的内浇口,所以适当扩大4号内浇口的宽度是为了增加流量,以保障充型前期两侧协调性。

5号内浇口处于边缘和底部区域交界处,图12(b)中铝液通过内浇口后迅速充满前端空间,受到型芯阻碍,充满后的铝液通过型芯与型壁的间隙继续充型。图12(c)中铝液沿铸件边缘向前填充,完成5号内浇口一侧的边缘充型,并联合4号内浇口进行对应的中心平板区域填充。在图12(d)中,完成铸型底部区域充型后,5道铝液将一同沿Z坐标正方向对铸件上部进行填充。充型过程中产生少量的飞溅,但此时速度流动降至10 m/s,能够以较为平缓和整齐的方式充满剩余型腔空间,同时驱赶型腔内气体向排气道移动。图12(e)展示了充型末期情况,可以证明方案3的充型过程协调了各内浇口的平衡,改善了型腔排气。

方案3的凝固过程如图13所示。铸件厚度与凝固顺序息息相关,改变内浇口位置和尺寸对凝固情况能产生显著影响。图13显示在1.5 s时中心平板接近凝固,在2.1 s时2、3和4号内浇口凝固,而1号和5号内浇口由于厚度增加尚未凝固,仍然保留补缩能力。在2.9 s时1号内浇口凝固,三处缺陷位置开始凝固,至4.1 s时型腔基本凝固。热节是由铸件结构导致,无法消除热节时可采用调整压力和补缩的手段克服。在高压作用下凝固,可以提高铸件内部组织的致密度,使其内部的微小孔隙或气泡被压缩,孔隙率减小。凝固速率较小的部位,压力能增加形核率,达到提高冷却效率和细化晶粒的效果。

图13 方案3凝固过程

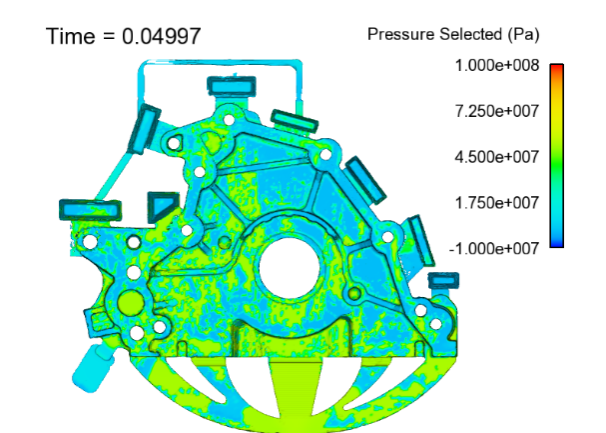

图14是原方案和方案3压力分布的对比情况,结果显示,方案3在不调整压铸机压力的情况下,通过改变浇注系统结构和内浇口位置及尺寸,增加了缺陷部位凝固时的压力,进而改善了铸件的最终质量。

(a)原方案压力分布

(b)方案3压力分布

图14 压力分布情况对比

方案3中通过改变内浇口位置设计,调整充型顺序。针对四个区域,调整对应内浇口中充型铝液的速度和流量,使铸件底部、厚壁及边缘区域的充型时间基本一致。合理的充型顺序可以改善排气,有利于消除皮下气孔。将内浇口设计在距离收缩缺陷较近的位置,压力和补缩液流的顺利传导能改善凝固状态,有效降低缺陷发生的可能性。

5

试模验证

将方案3作为实际生产优化工艺方案,进行试模生产。试模铸件检测结果如图15所示,用X射线检测试模生产得到的铸件,在原有缺陷位置均没有检测到铸造缺陷,其余位置也无新缺陷出现。机械加工后,皮下气孔率显著下降。

通过优化设计铸件压射工艺,消除了原工艺中的缺陷,改善了铸件质量,降低了铸造缺陷发生的可能性,提高了铸件成品率。

图15 试模铸件及X射线图像

6

结论

(1)通过实验对缺陷进行表征,根据形貌推测为收缩缺陷。分析铸件结构,采用FLOW-3D CAST对原压铸工艺方案进行数值模拟,获取铸件不同区域的充型过程及凝固状态,为缺陷分析提供理论支持。其中A、B缺陷处于充型末端,C缺陷在热节位置。三处缺陷均有压力难以传导、补缩金属液受到阻碍、凝固较晚等问题,符合收缩缺陷的形成因素。

(2)设计并优化压铸工艺方案,通过模拟分析,比对不同工艺方案的模拟结果,从优化分析结果中选择方案3作为最优方案。方案3调整了内浇口的尺寸、方向和位置,尺寸变化用于控制各内浇口金属液的速度和流量,方向变化使铝液优先填充预定的区域,位置变化则改变了型腔内的压力分布和补缩情况。

(3)将优化工艺方案应用于试模生产,通过X射线检测验证,相关铸造缺陷已消除,铸件质量得到改善,从而提高了铸件的成品率。

来源:中铸协

作者:铸造工程